Ремонт и обслуживание воздушного компрессора своими руками

Воздушный компрессор является универсальным и экономичным аппаратом, без которого невозможна работа различного пневматического оборудования, применяемого на производстве и в быту. Компрессоры могут быть как стационарными, так и передвижными, благодаря чему расширяется сфера использования данных агрегатов.

Содержание

Область применения воздушных компрессоров

Воздушные компрессоры широко используются во многих областях деятельности человека. Данные аппараты незаменимы при проведении монтажных, столярных, строительных и ремонтных работ. Также воздушные аппараты с успехом применяются и в быту. Например, бытовой агрегат может использоваться для подкачки шин, проведения покрасочных работ, аэрографии и т.д. Как правило, это компрессор, имеющий электрический двигатель, работающий от сети 220 В. Для профессионального использования лучше подойдет роторный масляный агрегат, имеющий повышенный срок службы и не требовательный к частому обслуживанию.

Высока востребованность воздушных компрессоров и в промышленной сфере, в отраслях, где требуется использование сжатого воздуха.

Существуют аппараты с высокой степенью очистки воздуха. Их применяют на “чистых” производствах, например, в химической, фармацевтической и пищевой промышленности, а также в сфере производства электроники.

Кроме всего, воздушные компрессоры нашли применение в нефте- и газодобывающих отраслях, в горнодобывающей промышленности, при добыче угля и камня.

Как устроен и работает воздушный компрессор

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

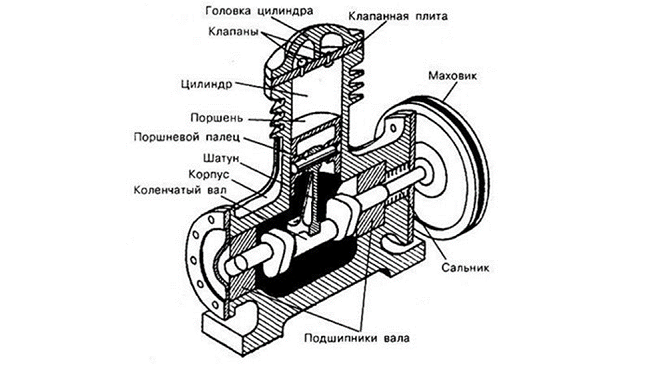

Схема устройства

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

Поршневые агрегаты могут иметь 2 или больше цилиндров, расположенных V-образно. За счет этого повышается производительность оборудования.

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

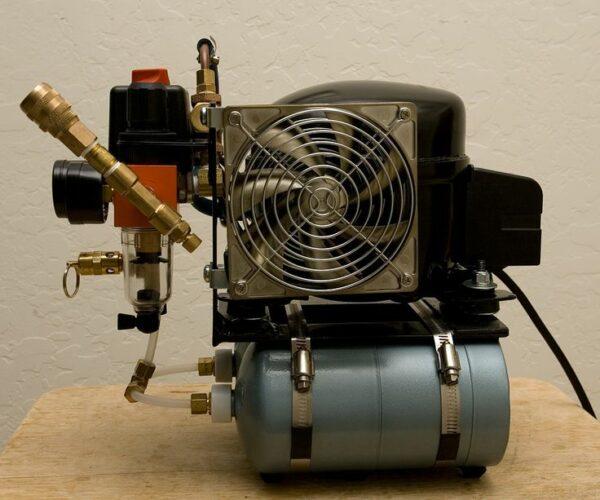

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

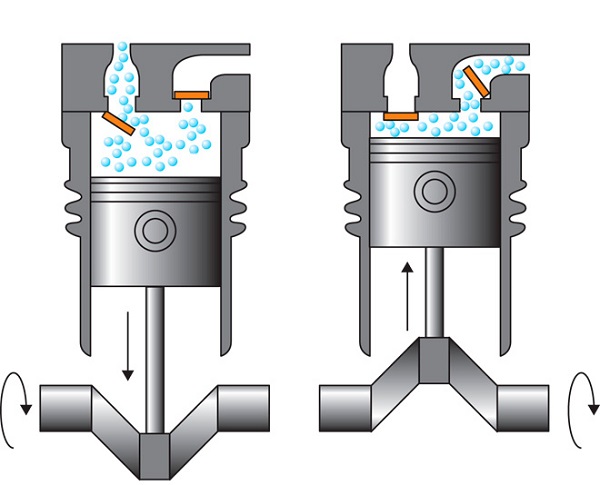

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Распространенные неисправности и их устранение

Рассмотрим основные неисправности в работе воздушного компрессора, которые можно устранить своими руками.

Двигатель агрегата не запускается

Прежде всего, при отказе двигателя агрегата следует убедиться в наличии напряжения в сети. Также не лишним будет проверить кабель питания на предмет повреждений. Далее, проверяются предохранители, которые могут перегорать при скачке напряжения в сети. При обнаружении неисправности кабеля или предохранителей их следует заменить.

Также на запуск двигателя влияет реле давления. Если оно неправильно настроено, то агрегат перестает включаться. Чтобы проверить работу реле, необходимо выпустить воздух из ресивера и снова включить аппарат. Если двигатель заработал, то проведите правильную (согласно инструкции) регулировку реле давления.

В некоторых случаях, двигатель может не запускаться по причине срабатывания теплового реле. Обычно это происходит, если агрегат работает в интенсивном режиме, практически без остановок. Чтобы оборудование снова начало работать, необходимо дать ему немного времени для остывания.

Двигатель гудит, но не запускается

Гудение двигателя без вращения его ротора может быть по причине низкого напряжения в сети, из-за чего ему не хватает мощности для запуска. В таком случае проблему можно решить установкой стабилизатора напряжения.

Совет! Если сеть “проседает” по причине работы какого-либо аппарата, например, сварочного, то его следует отключить на время пользования компрессором.

Также двигатель не в силах провернуть коленчатый вал, если давление в ресивере слишком велико, и происходит сопротивление нагнетанию. Если это так, то необходимо немного стравить воздух из ресивера, после чего настроить или заменить реле давления. Повышенное давление в ресивере может возникать и при неисправном клапане сброса. Его нужно снять и прочистить, а в случае его разрушения – заменить.

Воздух на выходе имеет частицы воды

Если в выходящем из ресивера воздухе содержится влага, то качественно произвести покраску какой-либо поверхности не получится. Частицы воды могут присутствовать в сжатом воздухе в следующих случаях.

- В помещении, где работает агрегат, повышенная влажность. Необходимо обеспечить помещение хорошей вентиляцией или установить на компрессор влагоотделитель (см. рис. ниже).

- Скопилась вода в ресивере. Требуется регулярно сливать воду из ресивера через сливной клапан.

- Неисправен водоотделитель. Проблема решается заменой данного элемента.

Падение производительности агрегата

Производительность аппарата может снижаться, если прогорают или изнашиваются поршневые кольца. В результате снижается уровень компрессии, и аппарат не может работать в стандартном режиме. Если этот факт подтвердится при разборке цилиндра, то изношенные кольца следует заменить.

Падение производительности могут вызвать и клапанные пластины, если они сломались или зависли. Неисправные пластины следует заменить, а засорившиеся – промыть. Но самая частая причина, вызывающая потерю мощности агрегата – это засорение воздушного фильтра, который следует промывать регулярно.

Перегрев компрессорной головки

Поршневая головка может перегреваться при несвоевременной замене масла или при использовании смазочного материала, который не соответствует указанному в паспорте. В обоих случаях масло следует заменить на специальное компрессорное, с вязкостью, значение которой указано в паспорте к агрегату.

Также перегрев поршневой головки может вызываться чрезмерной затяжкой болтов шатуна, из-за чего масло плохо поступает на вкладыши. Неисправность устраняется ослаблением болтов шатуна.

Перегрев агрегата

В норме, агрегат может перегреваться при работе в интенсивном режиме или при повышенной температуре окружающего воздуха в помещении. Если при стандартном режиме работы и нормальной температуре в помещении агрегат все равно перегревается, то виновником неисправности может служить засорившийся воздушный фильтр. Его следует снять и промыть, после чего хорошо высушить.

Совет! Данную процедуру рекомендуется проводить регулярно. Если агрегат используется интенсивно, то фильтр следует промывать ежедневно.

Стук в цилиндре

Вызывается поломкой или износом поршневых колец по причине образования нагара. Обычно он появляется, если использовать некачественное масло.

Также стук в цилиндре может вызываться износом втулки головки шатуна или поршневого пальца. Чтобы устранить проблему, данные детали следует заменить на новые. При износе цилиндра и поршня ремонт воздушного компрессора заключается в растачивании цилиндра и замене поршня.

Стук в картере

Появление стука в картере при работе агрегата вызывается следующими поломками.

- Ослабли шатунные болты. Необходимо подтянуть болты с требуемым усилием.

- Вышли из строя подшипники коленчатого вала. Требуется поменять подшипники.

- Износились шатунные шейки коленвала и вкладышей шатуна. Устранение данных неисправностей заключается в обработке шатунных шеек до ремонтного размера. Вкладыши также меняются на аналогичные детали ремонтного размера.

Снижение давления в системе при отключении питания

Проблема возникает чаще всего из-за утечек в одном или сразу нескольких элементах системы. В первую очередь, стоит проверить выпускной кран с поршневым клапаном, а также осмотреть всю магистраль, где нагнетается и удерживается давление.

На вооружение можно взять старый проверенный метод: смазать проблемные участки мыльным раствором. Утечка воздуха сразу даст о себе знать появлением пузырей. Появившиеся щели заделывают любым герметизирующим материалом: лучше в желеобразной консистенции, чтобы исключить отслоение.

Выпускной кран проверяется аналогичным образом. Если при фиксации в выключенном состоянии раствор пузырится, то деталь подлежит замене. При этом особое внимание необходимо уделить герметизации: монтируя новый кран, в обязательном порядке наматываем на резьбу сантехническую фум-ленту.

Важно! Перед тем как проводить ремонтные работы воздушной магистрали, необходимо стравить весь имеющийся в системе воздух. Иначе можно не только получить серьёзные ожоги, но и повредить шланги с клапанами.

Иногда для нормализации давления достаточно почистить все подвижные элементы – краны и заслонки от скопившейся грязи.

Периодическое срабатывание датчиков термозащиты

Очевидная причина возникновения подобного эффекта – сильно завышенная температура в помещении или работа устройства под прямыми солнечными лучами. Если же с климатическими условиями всё в порядке, то дело может быть в недостаточном напряжении в сети.

Воздушное охлаждение компрессора

Выявить неисправности такого плана поможет мультиметр. Когда показатели при прозвоне значительно ниже установленных производителем техники норм (указаны в инструкции к устройству), то дополняем цепь стабилизатором напряжения.

Двигатели в классических компрессорах имеют воздушное охлаждение. Если помещение плохо проветривается, то устройство будет быстро нагреваться, и в результате сработают датчики термозащиты. В этом случае необходимо перенести оборудование в место с достаточной вентиляцией. Также нелишним будет проверить воздушный фильтр: почистить его от скопившейся грязи или вовсе заменить.

Нестабильная работа двигателя

Проблема может проявляться из-за слишком интенсивной отдачи воздуха или неисправности датчика контроля давления. Если потребляемая строительным оборудованием мощность не соответствует производительности компрессора, то существенная разница всегда скажется на работе двигателя.

Поэтому обязательно нужно учитывать характеристики пневматического инструмента, а именно, потребляемый объём воздуха за единицу времени, и соотносить их с возможностями агрегата. Расход воздуха для оборудования не должен превышать 70% отдачи компрессора.

Реле давления для компрессора

Если же технические характеристики обоих устройств соответствуют нормам, то значит, дело в реле давления. Датчик можно отремонтировать, но практичнее заменить: благо, стоит он недорого и продаётся практически в каждом специализированном магазине.

Увеличенный расход воздуха

В первую очередь, нужно проверить воздушный фильтр: при необходимости почистить или заменить. Следующая причина – утечка газа в системе. Проверяем каждый сантиметр магистрали, а особенно места стыков и соединений. Последние обрабатываем герметизирующим материалом и фум-лентой.

Некоторые пользователи после очистки ресивера от конденсата забывают зафиксировать выпускной кран. Иногда в результате повышенного давления он сам сходит на пару миллиметров: подтягиваем до упора и проверяем давление в системе.

Обслуживание компрессора

Периодическая профилактика и следование простым правилам, которые указаны в инструкции по эксплуатации к устройству, заметно увеличат срок службы оборудования. В момент покупки компрессора обязательно нужно удостовериться в наличии паспорта, гарантийного талона и заводской описи комплектующих. Иначе сервисный центр может отказать в обслуживании.

Общие рекомендации производителей техники и специалистов сервисных центров звучат таким образом.

- Запуская агрегат в первый раз, в обязательном порядке проверяем масло посредством измерительного щупа. Смазку (технический состав) выбирать с оглядкой на инструкцию по эксплуатации. После запуска даём поработать двигателю 10-15 минут вхолостую.

- Масло меняется на новое после 500 часов работы (ведём книгу учёта). После слива отработки ёмкость очищается от скопившейся грязи.

- Перед использованием инструмента необходимо понизить давление до нормы, если оно сильно завышено.

- Воздушный фильтр нужно чистить как минимум 1 раз в неделю. Многие производители рекомендуют менять его каждый квартал, особенно при активной эксплуатации оборудования.

- В конце каждого рабочего дня необходимо сливать скопившуюся воду из ресивера.

- По окончании работ воздух стравливается, а оборудование полностью обесточивается.

- При длительном простое компрессора площадку и подвижные детали воздушного клапана нужно смазать.

- Содержать устройство в чистоте. Попадание грязи в систему чревато не только потерей давления, но и выходом из строя основных элементов компрессора.

Особое внимание следует уделить заземлению оборудования для всех нетоковедущих элементов из металла. В доброй половине случаев производители выводят соответствующий проводник на вилку. Остаётся только заземлить саму розетку, куда будет подключаться устройство.

Как заменить масло в воздушном компрессоре

Просчитать отработанные агрегатом моточасы достаточно сложно. Но все же рекомендуется, хотя бы приблизительно, вести их учет, поскольку своевременная замена масла в аппарате значительно продлевает срок его службы. В среднем, для нового устройства первая замена масла должна быть не позже, чем через 50 моточасов. Следующее обслуживание компрессора по замене смазки уже проводят через количество моточасов, указанное в инструкции к компрессору. В каждом случае, в зависимости от модели устройства, этот показатель будет отличаться.

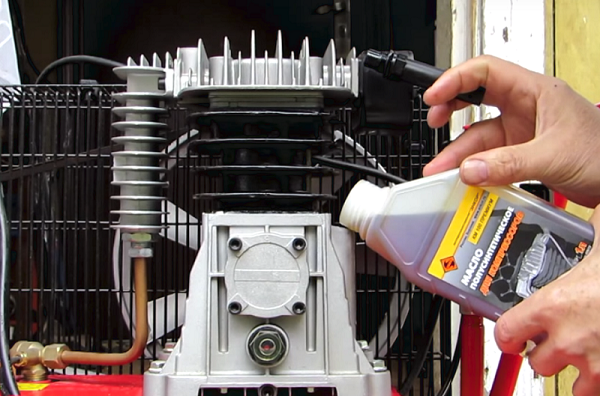

Масло для воздушного компрессора лучше использовать фирменное, предназначенное именно для данного оборудования. Если фирменное масло найти сложно, то можно его заменить любым компрессорным маслом необходимой вязкости.

Важно! Простое машинное масло заливать в агрегат запрещается!

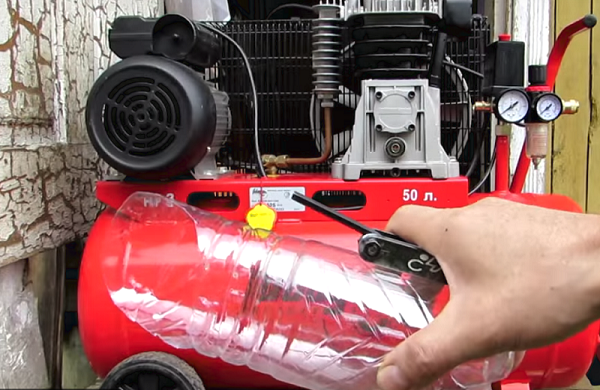

Итак, замена масла в аппарате для сжатия воздуха происходит следующим образом.

- Прежде всего, требуется отключить устройство от электросети, и полностью спустить воздух из ресивера. Стрелки на всех манометрах должны находиться на нуле.

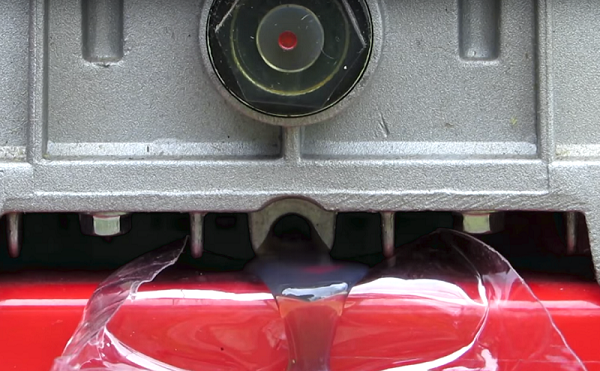

- Изготовьте из пластиковой бутылки емкость, в которую будет сливаться смазка.

- Подставьте емкость под отверстие для слива смазки и открутите гайку-заглушку, закрывающую его. В норме, смазка не должна быть слишком осветленной или темной. Светлая смазка говорит о том, что в нее попадает влага. Слишком темное масло – результат перегрева агрегата.

- После того, как смазка перестанет вытекать из картера, закрутите гайку обратно.

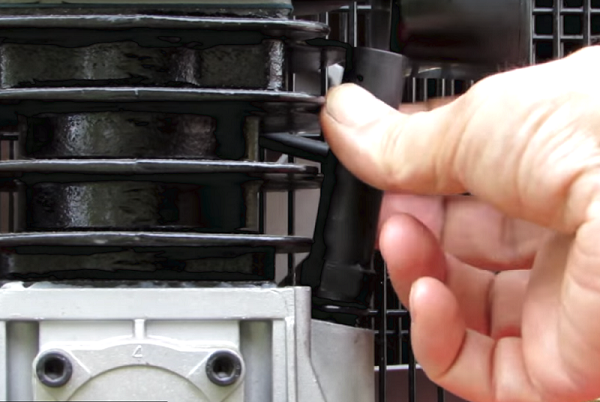

- Далее, открутите и снимите сапун из заливного отверстия картера.

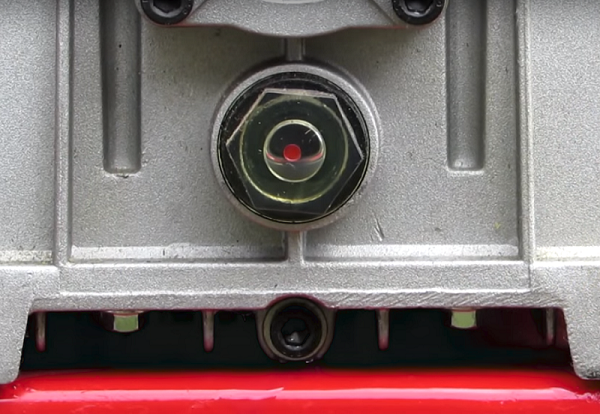

- Залейте смазку в картер. Заливать масло удобнее через лейку, чтобы исключить его проливание. Залейте такое количество смазки, чтобы она достигла контрольной отметки в смотровом окне.

В дальнейшем, следует постоянно контролировать уровень масла в картере, и, при необходимости, доливать его.

Свежие новости о гаджетах и технологиях в нашем Телеграм канале.